「人にはもっと人らしい仕事を」そんな理念を支える NVIDIA DGX Station

武蔵精密工業様

AI/ディープラーニングの活用が企業の成長のカギを握るといわれる中、実際に取り組むとなると二の足を踏んでしまう企業も少なくない。ここでは、製造現場における要員比率の4割を占めていた搬送工程と検査工程にAIを導入した武蔵精密工業の事例を紹介。この成功事例が、AI/ディープラーニングを推進したい企業の強い後押しになることだろう。

武蔵精密工業は、愛知県豊橋市に本社を置く自動車部品メーカーだ。ホンダやスズキ、アウディ、BMWなど、さまざまな自動車メーカーに部品を供給している。国内だけでなくグローバルに事業を展開しており、生産拠点や販売拠点は世界14カ国、35拠点を有している。創業80年を超える同社は、常に独創的なものづくりに取り組み続けてきた。現在はAI事業で大きな成果を挙げており、いまやMusashi AI株式会社を設立し、ものづくり×AIによるノウハウを社外に提供するまでに至った。そうした独創的な取り組み、そして新たな価値創造の背景には「人にはもっと人らしい仕事を」という同社の理念がある。

製造現場の搬送と検査に着目そこに価値創造のヒントがあった

自動車部品の製造を長年にわたって行ってきた武蔵精密工業は、その品質の高さに定評があり、多くの自動車メーカーが同社の部品を採用している。そんな同社の製造現場における課題は「少子高齢化による労働力不足の解消」「人に依存する品質維持からの脱却」「ものづくりの最適化による働き方改革」の3つだという。また、これらの課題の解決を通して、社会に貢献したいというのが武蔵精密工業の思いでもある。

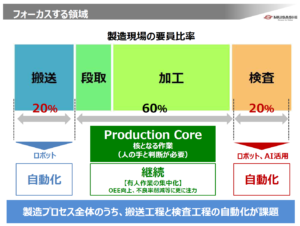

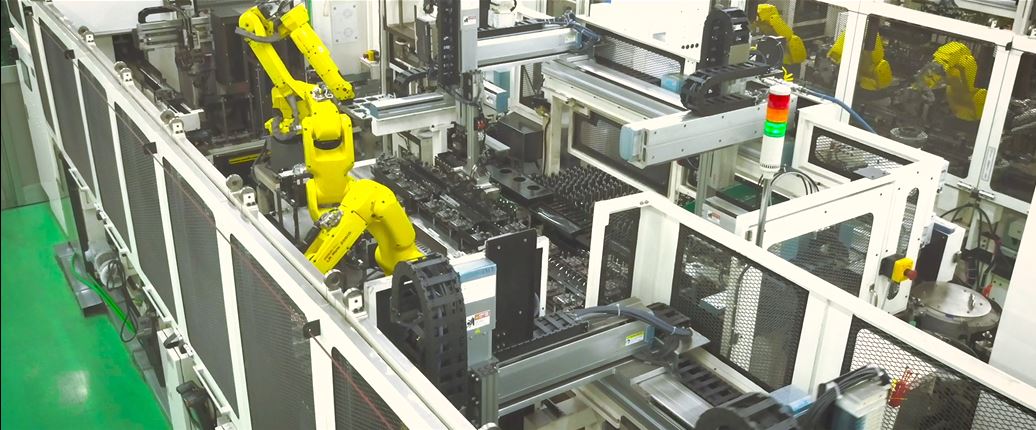

2018年1月、武蔵精密工業は社内にAIプロジェクトを立ち上げた。当初のメンバーはわずか3名であったが、まず彼らが目を付けたのは「製造現場の要員比率」である。一般に部品の製造では、搬送→加工→検査という工程を経て出荷される。この要員比率は搬送が2割、加工が6割、検査が2割となるが、彼らは搬送と検査の計4割に注目したという。なぜ搬送と検査なのだろうか……? Musashi AIの村田宗太氏はこう語った。

「中央の6割がいわゆる判断力や知見を活かした加工プロセスに従事している一方で、搬送と検査の2割ずつは、長時間の繰り返し作業のうえ、なかなか付加価値を生み出しにくい工程で、ずっと単純作業に従事していることになります」(村田氏)

そこで、まず最後の2割に当たる検査工程にフォーカスしたという。

検査工程でAIを活用して不良品検出率100%を達成

そもそも村田氏は、以前から画像処理を用いた検査機の開発を行っていたが、検査基準が明確に定められていないことが多い外観検査工程に対しては、AI技術なしで良品と不良品を識別することは非常に難しかったという。そこでベベルギヤ(エンジントルクを入力軸から受け、左搬送と検査の要因比率がそれぞれ2割右のタイヤに適正な回転差をつけて配分するデファレンシャルアッセンブリィの構成部品)の不良品識別に絞って、AI技術の開発に取り組んだ。

画像を認識するAIの開発は、大きく3つのステップに分かれる。まずは教師データの用意だ。この場合、ベベルギヤの画像を数多く撮影し、その画像を良品と不良品に分けてタグを付ける。この作業をアノテーションと呼ぶが、武蔵精密工業におけるAI技術の強みのひとつは、このアノテーションにあると村田氏は語る。

「クラウドワーカーなどを使ってアノテーションを行うサービスもありますが、ギヤが良品か不良品かなどの判断は専門的な知識がないと難しいものです。弊社は実際にギヤなどの自動車部品を検査していたプロの検査員がアノテーション業務を行っています。お客様に対しても、部品の傷やその影響などの知見や経験を持ってお話ができることは、我々の大きな強みです」(村田氏)

次に、その教師データを元にAIの学習(トレーニング)を行う。ここで用いられるのがディープラーニングと呼ばれる手法だが、その学習には数多くの演算を繰り返す必要がある。武蔵精密工業のAIプロジェクトでは、当初、NVIDIAのコンシューマー向けGPUである「GeForce」を搭載したゲーミングPCでAIの学習を行っていたが、その後、AIを独立した事業として本格的に進めることになり、2018年10月、NVIDIAの 高 性 能AIワークステーション「DGX Station」を導入。この「DGX Station」には高度なGPUであるTesla V100が4基搭載されており、同社のAI学習は大きく加速されたという。

「今、弊社では5名以上のエンジニアが常にAI学習で『DGX Station』を使用しています。4つのGPUをそれぞれの学習で分けて使ったり、Dockerを利用して学習環境をコンテナ化したりすることで、エンジニア間で共有しながら進められ、非常に使いやすいです」(村田氏)

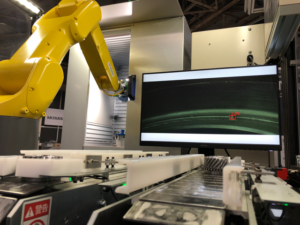

最後のステップは推論(インファレンス)と呼ばれ、学習が完了したAIを用いて実際の画像を識別するものだ。いわゆるPoC(実証実験)では、AIの学習が完了し、机上の推論に成功したらそれで完了というものが多いが、武蔵精密工業のAIプロジェクトでは、その学習済みAIを組み込んだAI検査機を製作し、実際の工場の生産現場に実装するところまで行われ、大きな成果を上げている。

今回のベベルギヤの場合も不良発生率は0.002%で、5万個に1つと

いう割合だったという。しかし、自動車の重要な部品において不良品が混ざることは許されない。AI検査機の実装において調整を重ねたことで、いまやAI外観検査機の不良品検出率は100%、過検出は5%と、非常に高い精度を実現した。識別にかかるサイクルタイムも、熟練した検査員と同等以上となる。

さらに、これまで熟練した検査員が目視で検査していた作業が、AI外観検査機の導入によって削減され、検査員がより経験や知見が求められる創造的な仕事に就くことができるようになった。まさに「人にはもっと人らしい仕事を」という理念が形になった、同社が本当に目指している成果といえるだろう。

初期セットアップ不要のGPU搭載「Neural Cube」

こうした結果を受けて武蔵精密工業では、AI研究を同社の1プロジェクトから独立した事業として分社化することを決定。2019年4月にイスラエルのSixAI Ltd.社と合弁でMusashi AI株式会社を設立することを発表した。

Musashi AIではこれまでのプロジェクトで培ってきたAI実装ノウハウを活かし、最初に挙げた3つの社会課題の解決に貢献することを目指すという。2019年11月には外観検査向けのコンパクトなAIボックス「Neural Cube」の販売を開始した。同製品はNVIDIAのエッジAI向け組み込み製品「Jetson TX2」を搭載。AIの開発・実装に必要なCUDAやTensorFlowなどのフレームワークがすべてインストールされており、電源を入れたらすぐにPythonを使ったAI開発に取りかかれることが特徴だ。

また、制御盤にワンタッチで取り付けられるように設計されているほか、AC電源だけでなく、DC24Vでも動作するなど、製造業の現場での使用に配慮されている。イーサネットやUSB 3.0など多くのインターフェイスポートを備えていることも魅力といえる。

実は、AI外観検査機の開発時に村田氏らが「Jetson TX2」の環境構築で苦心したことが、「Neural Cube」誕生のきっかけになったという。

「『Jetson TX2』は開 発 用キットなので、買ってきた状態では必要なフレームワークが一切入っていません。だから、JetpackやAI関連フレームワーク、カメラなどを使うのに必要なSDKなどを自力でセットアップする必要があります。こうした作業を行うには、それなりの知識や経験値がいるので、多少知見がある人でも2週間くらいはかかってしまいます。最初のスタートラインに立つまでが大変なのです。そこで、そうした環境がすべて整い、カメラもプラグ&プレイですぐに使える製品として『Neural Cube』を開発しました」(村田氏)

「Neural Cube」にはすでに多くの引き合いがあり、すぐにAIの開発に取りかかれるということで、導入先から高い評価を得ているとのことだ。

いまやMusashi AIは、これまで培った製造現場でのAI実装ノウハウを武器に、さまざまな業種の製造現場で使えるAIの開発と導入を行っている。AIによる判別が可能かどうか机上のシミュレーションで評価を行うPoCフェーズから、簡易装置での検証フェーズ、実際の工場の生産ラインへ導入するAI外観検査機の設計・開発・据え付けといった量産設備フェーズまで、ワンストップで開発できることも同社の強みである。

搬送の自動化を通じて製造現場に「人間らしい仕事」をもたらす

Musashi AIの次の挑戦は、製造工程の最初となる搬送の自動化である。前述したように、この工程にも要員の2割が割かれているが、同社ではSDV(Self Driving Vehicle)と呼ばれる自動運転搬送装置を開発することで、やはり搬送に関わる人員をほかの有用な業務に割り当てることを目指している。また、人がケガをするリスクから遠ざけることもできるだろう。

ちなみに、工場内での自動搬送装置としては、AGV(Automated Guided Vehicle)と呼ばれる装置が主流であったが、こちらは工場内に引かれたラインを元にガイド走行するというものだ。特に多品種少量の生産現場では、よりレイアウト変更に柔軟に対応できるSDVの方に優位性がある。Musashi AIが開発中のSDVは、天井に設置したカメラの映像を元に、中央管理システムがそれぞれのSDVの一括制御を行うシステムとなる。SDV1台1台のコストを抑えられることが特徴だ。

このSDVには「Jetson TX2」が搭載され、こうした搬送における自動化においても、NVIDIAのGPUを 活 用 したAIは必須となる。NVIDIAとの強力なタッグをベースに、今後も武蔵精密工業およびMusashi AIは人を単純作業から解放していき、新たな価値の創造をもたらすことだろう。

| NVIDIA のAI/ ディープラーニング について詳しい情報は |

AT A GLANCE | 導入ソリューション | 概要 |

| https://www.nvidia.com/ja-jp/deeplearning-ai/ |

ユーザプロフィール 製造および販売 |

NVIDIA DGX Station NVIDIA Jetson TX2 |

1938年4月に創業し、創業80周年を迎え た武蔵精密工業株式会社は、老舗の自動 車部品メーカーとして、独創的なものづくり を推し進めてきた。売上高2,559億円、従 業員1万6,839人。「人にはもっと人らしい仕 事を」という理念の元、近年ではAI技術の 導入による人員の有効活用を積極的に推 進している。2019年7月には AIプロジェクト を分社化し、イスラエルのSixAI Ltd.社との 合弁会社、Musashi AI株式会社を設立。も のづくり×AIを通した社会課題の解決を目 指している。 |

武蔵精密工業様の使用モデル

NVIDIA DGX Station

高性能AIワークステーション NVIDIA® DGX Station™ 。 Tesla V100が4基搭載によりAIワークロードを加速。武蔵精密工業のAIプロジェクトでは、学習済みAIを組み込んだAI検査機を製作し、実際の工場の生産現場に実装しパフォーマンスを発揮。